全球碳纤维市场:东丽的深度剖析与展望

(报告出品方/作者:中信证券,孙明新、李超、王喆)

远近观全球市场

通览全球碳纤维市场

全球碳纤维市场:300 亿元规模,11%复合增速,长期成长赛道。据赛奥碳纤维,2022 年全球碳纤维市场规模 44 亿美元(约合人民币 300 亿元),2014-2022 年 CAGR 约 11%; 需求量 13.5 万吨,2008-2022 年 CAGR 约 10%,应用领域的持续拓宽带动市场稳定扩容。

碳纤维的需求特点:降本和创新供给驱动需求持续成长。纵观碳纤维的需求成长历史, 1)一方面源自降本驱动,碳纤维价格由 1970 年约 260 美元/kg 持续下降至 2010 年代 15-30 美元/kg,从而适用更多领域。2)另一方面源自创新供给驱动,碳纤维产品的创新性、定 制性强,在相关应用得以被研发、验证、生产前往往没有相应的需求,也因此碳纤维的需 求快速增长往往伴随着产能的快速增长,而产能的增长又与研发的推进情况较同步。

国内外市场对比—总量:中国大陆需求量占全球 55%,近年增速中枢 26%高于海外。 据赛奥碳纤维,2017-2022 年中国大陆的需求量占全球的比例从 28%提升至 55%。 2018-2022 年中国大陆碳纤维需求量增速中枢达到 26%,处于快速渗透期,而海外发达国 家市场自 1960 年代发展至今,需求量增长相对更为稳定。

国内外市场对比—结构:需求结构总体相近,但在多数细分领域内中国大陆需求量增 速高于全球。1)中国大陆和全球的碳纤维需求结构差异不是很大,2022 年中国大陆的体 育休闲需求量占比高于全球(31%vs18%),其余几项主流领域的需求占比相近,如风电 叶片(24%vs26%)、碳碳复材(9%vs7%)、压力容器(8%vs11%)、航空航天(10%vs15%)。 2)但在多数细分领域内,中国大陆的需求增速要明显高于全球,带来中国大陆整体需求 增速高于全球。对比中国大陆和全球在主要细分领域 2019-2022 年需求量 CAGR,体育休闲为18%vs17%,风电叶片为8%vs11%,碳碳复材为78%vs48%,压力容器为59%vs26%, 航空航天为 77%vs-5%,其他领域为 31%vs3%。这一方面源自在部分新兴领域中国大陆 的需求拓展引领全球,如碳碳复材、压力容器领域中国大陆需求分别占全球的 76%、41%, 中国大陆贡献了全球的大部分增量;另一方面源自在部分相对传统领域中国大陆的渗透不 及境外成熟,处在产业生命周期的更前端,体现在航空航天、其他领域中国大陆的需求量 增速明显高于国外。

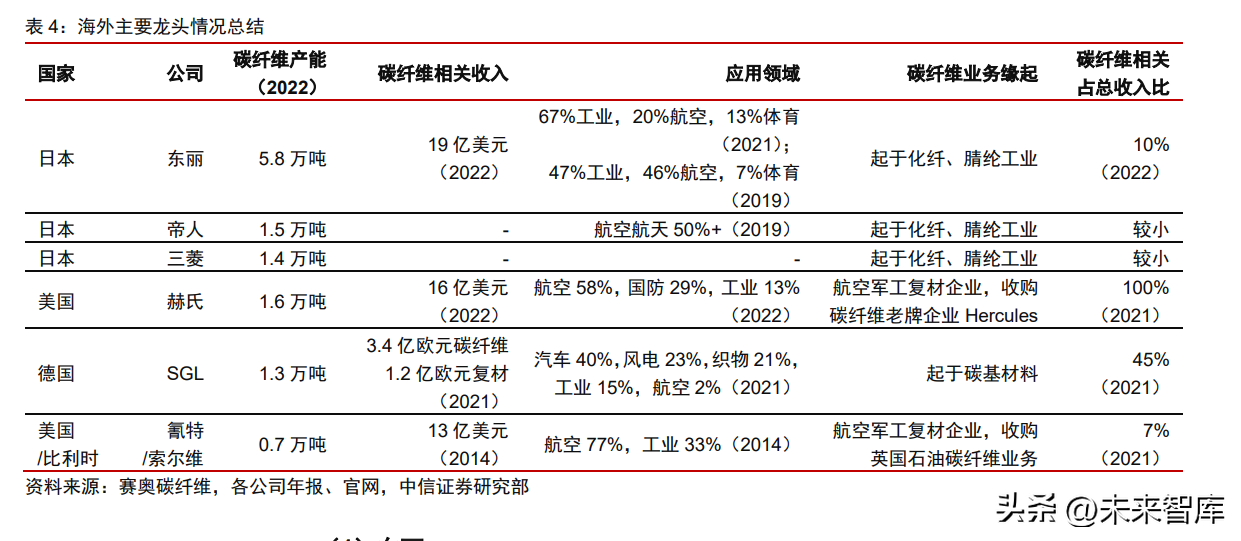

海外主要玩家:6 家欧美日传统老牌+台塑+2 家新兴企业。6 家传统老牌企业指的是 日本的三家(东丽、帝人、三菱)、欧美的三家(美国赫氏、美国氰特(现被比利时索尔 维收购)、德国西格里)。上述 6 家老牌企业的碳纤维生产都可追溯至 1970-1980 年代。 2 家新兴企业指韩国晓星、土耳其陶氏阿克萨,在碳纤维领域的发展时间较晚,但近 年规划较积极,从而提升全球市场份额和本土化率。

韩国晓星(Hyosung):成立于 1966 年,从事化纤事业,2011 年自主开发出碳纤 维,并在 2013 年起实现商业化,在韩国本土生产小丝束碳纤维。

土耳其陶氏阿克萨(DowAksa):成立于 2012 年,土耳其唯一碳纤维制造商。是 陶氏(全球领先的材料科学解决方案提供商)和阿克萨(全球第一大腈纶生产商) 的 50:50 合资企业,在土耳其本土生产 3K/12K/24K 的大丝束和小丝束碳纤维, 布局原丝、碳纤维、树脂、织物、预浸料,具有强大技术背景带来的低成本优势, 重点满足工业领域需求。

全球供给格局:境外占 57%,主要是日系三大家+欧美三大家。2022 年,全球碳纤维 运行产能为 25.9 万吨,其中境外为 14.7 万吨,占全球的 57%。其中,日系三大家占到境外的 59%、全球的 33%(东丽 22%、帝人 6%、三菱 6%),欧美系三大家占到境外的 25%、 全球的 14%(赫氏 6%、SGL5%、氰特 3%)。东丽的 5.8 万吨产能在全球遥遥领先,其 余境外碳纤维头部企业多数产能在 1-2 万吨。

近年全球供给增量主要来自中国大陆。2019-2022 年中国大陆运行产能占全球的比例 由 17%提升至 43%,2020-2022 年中国大陆产能增量贡献了全球增量的 82%,分别占全 球增量的 56%、76%、95%,而这一比例在 2015-2018 年均不超过 30%。

海外龙头扩产情况:东丽、晓星、陶氏阿克萨规划积极。 2016-2022 年,海外主要碳纤维龙头中仅东丽(扩产 1.5 万吨,主要为卓尔泰克的大 丝束)、赫氏(扩产 0.9 万吨)扩产较为积极,其余龙头变动不大。 往未来看,东丽仍维持积极扩产态度,晓星、陶氏阿克萨等新兴企业扩产也较积极。 目前按企业已公告情况来看,近两年主要海外龙头有望增加的供给约 22500 吨(东丽-卓 尔泰克 2023 年 6000 吨,晓星未来平均每年 2500 吨,陶氏阿克萨 2023 年 9900 吨,台 塑 1600 吨)。从扩产方向来看,风电、压力容器是企业扩产针对的主要需求。航空业的复 苏或也将成为企业扩产的另一个原因,日经社 2023 年 1 月 13 日报道东丽或将在航空等领 域也推出扩产规划,以满足疫情影响减弱后航空业复苏带来的需求。

细数海外老牌六大家

我们梳理了海外碳纤维老牌六大家的基本情况,总结有以下三个特点。 1)布局碳纤维产业链的方式主要有自上而下和自下而上两类,一类是原本做化纤、 腈纶工业或碳基材料的企业,沿产业链由上而下研发生产碳纤维和下游产品(东丽、帝人、 三菱、SGL);另一类是原本做碳纤维相关复合材料的企业,通过收购老牌碳纤维厂商, 自下而上布局了全产业链(赫氏、氰特)。 2)海外龙头在航空和军工布局较多。由于海外碳纤维的主流应用起于航空,多数海 外龙头来自航空的收入占比较大。且受益于美国军工发展的强大,赫氏、氰特两家美国企 业对国防的供应也较多。 3)发展碳纤维中下游产品能够打开收入成长空间。以赫氏为例,假设航空、国防领 域碳纤维均价为 7 万美元/吨,乘上其产能 1.6 万吨,对应收入仅 11.2 亿美元,而公司 2022 年收入达到 15.8 亿美元,2019 年曾达到 23.6 亿美元,与东丽相当,体现了其通过织物、预浸料、复合材料的布局带来的收入增量。碳纤维中下游产品也成为一些老牌碳纤维企业 未来的扩张重点,如在帝人的规划中,其航空领域碳纤维业务的未来收入增长驱动主要来 自织物、预浸料等下游中间品的规模扩张。

(1)东丽

发展历程:碳纤维起自 60 年代,具有化纤、腈纶工业基础。1926 年,东丽的前身东 丽人造丝成立,经营化纤事业。1960 年,东丽开始生产腈纶,奠定了生产碳纤维的基础。 1961 年,东丽开始研发碳纤维,并在 60 年代末继承了东海碳素与日本碳素近十年的研究 成果。1971 年,东丽开始量产小丝束碳纤维,以钓鱼竿为应用起点。1975 年,东丽碳纤 维开始进入航空航天领域,应用于波音 737 的二级结构件。2013 年,东丽通过收购在风 电叶片等工业领域具有独特优势的卓尔泰克进入大丝束碳纤维市场,后者是大丝束碳纤维 龙头,根据后者推介材料,2018 年其全球大丝束碳纤维产能市占率达到 48%。

公司基本情况:纤维和塑化产品为主,碳纤维占收入的 10%。2022 年东丽收入 22285 亿日元(约合 198 亿美元),其主要业务及收入占比分别为纤维和纺织品(占比 38%)、塑 料、化工和 IT 产品(占比 41%)、碳纤维(占比 10%)、环境和工程(9%)。

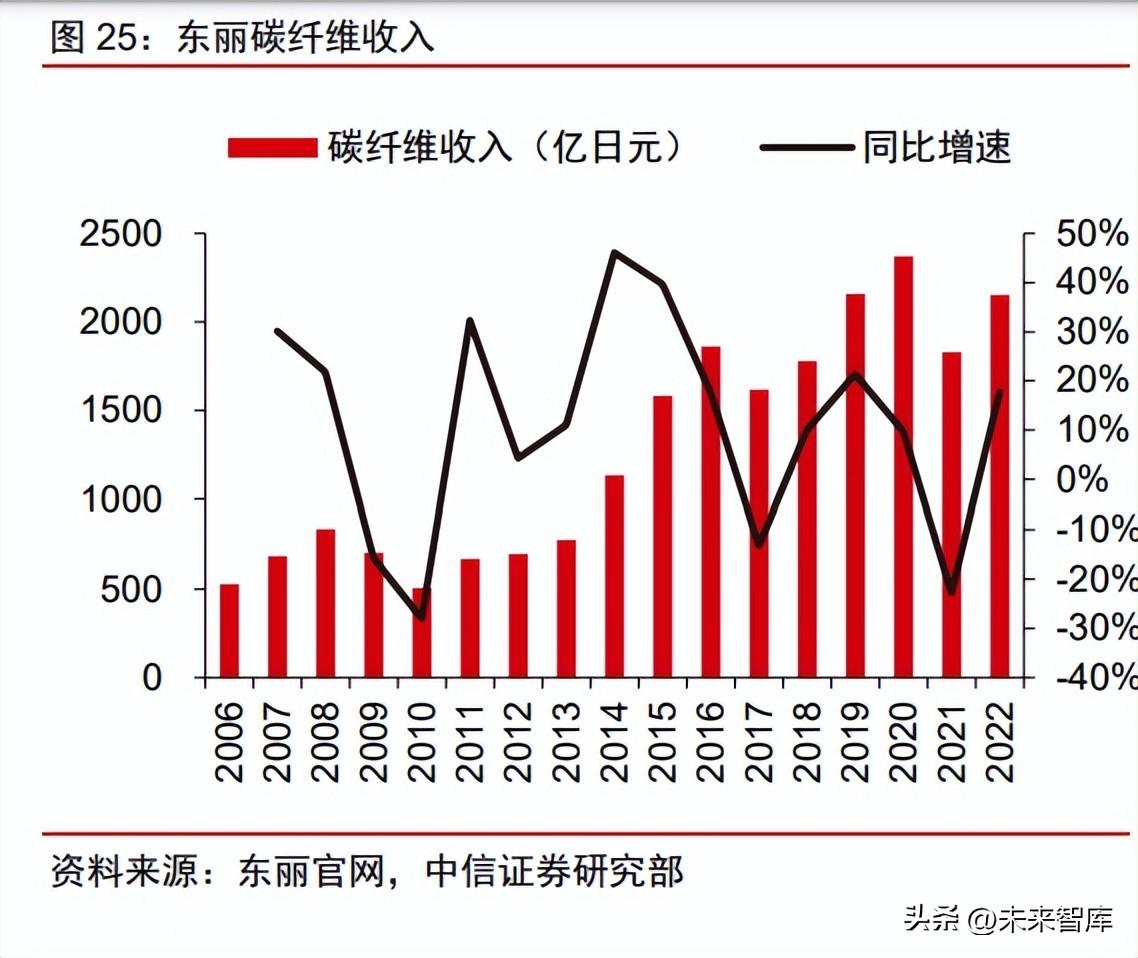

碳纤维业务基本情况:规模遥遥领先,产品结构多元。2022 年,公司碳纤维合计产 能 5.78 万吨,其中包含 2.88 万吨的小丝束(Torayca)和 2.90 万吨的大丝束(卓尔泰克)。 2022 年碳纤维收入为 2152 亿日元(约合 19 亿美元,123 亿人民币),受新建产线和疫情影响,净利率从 2016 年的 20%跌至 2022 年的 1%。2021 年收入结构为 67%工业、20% 航空、13%体育,疫情前 2019 年为 47%工业、46%航空、7%体育,业务布局较均衡。

(2)帝人

发展历程:碳纤维起自 60 年代,具有化纤、腈纶工业基础。帝人的碳纤维业务最早 可追溯至 1934 年东邦合成纤维公司成立。东邦于 1963 年起生产腈纶,1969 年起研发碳纤维并于 1975 年量产。1977 年东邦开始生产预浸料,随后在 1981、1986 年将产能拓展 至美国、德国。1999 年,帝人集团收购东邦进入碳纤维市场,并在 2018 年将东邦品牌整 合为帝人品牌。在收购东邦前,帝人集团自 1918 年成立以来主业也是生产合成纤维及树 脂、薄膜等化工产品,因此在研发和生产碳纤维及其复合材料方面与东邦有技术上的协同。

公司基本情况:生产和加工纤维材料、医疗健康产品等。公司三项主业分别为材料(1. 芳纶纤维;2.碳纤维;3.树脂和塑料;4.碳纤维或玻璃纤维增强复合材料)、医疗保健、纤 维产品加工。2021 年,公司总收入 82.4 亿美元,其中材料收入 34.3 亿美元,占比 42%。

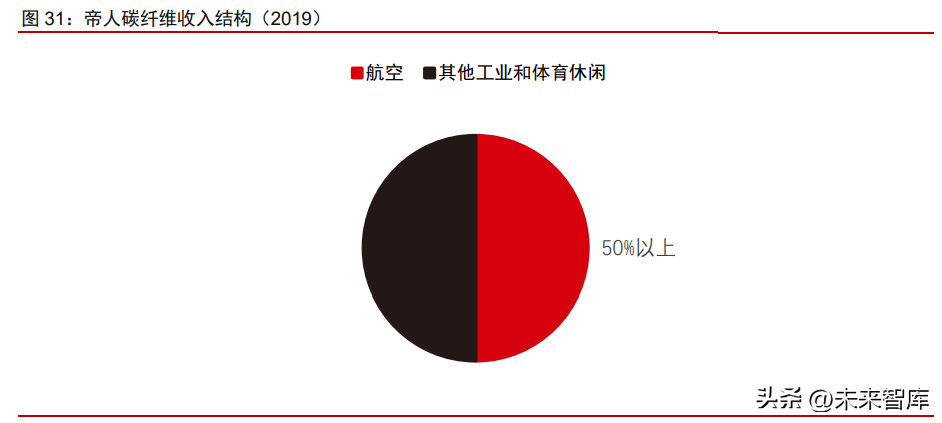

碳纤维业务基本情况:小丝束产品,疫情前 50%以上销售至航空航天领域,是空客长 期合作伙伴。公司在日本、德国、美国拥有碳纤维产能共 1.45 万吨,生产小丝束产品, 2019 年 50%以上的需求来自航空航天。公司是空客的长期合作伙伴,其中德国和美国工 厂均靠近空客在当地的生产基地,以强化与重点客户的交流合作,例如公司在 2017-2019 年建设了美国工厂,顺应空客美国工厂的持续扩产,后者于 2015 年建成,2020 年扩产,计划于 2025 年前再次扩产。

战略上,公司计划扩大航空航天领域碳纤维下游中间品(织物、预浸料等)规模,并 发展汽车领域的芳纶纤维、碳纤维复合材料。1)一方面,公司计划将航空航天领域碳纤 维下游中间品的收入由 2019 年的约不到 0.5 亿美元提升至 2025 年的约 2.5 亿美元,相应 的,公司预计碳纤维在相关航空航天领域的收入占比会由 2019 年的约 80%降至 2025 年 的约 40%。2)发展芳纶纤维、碳纤维等材料在汽车轻量化领域的应用,该领域复合材料 销售额计划从 2019 年的约 8 亿美元提升至 2025 年的约 15 亿美元。

(3)三菱

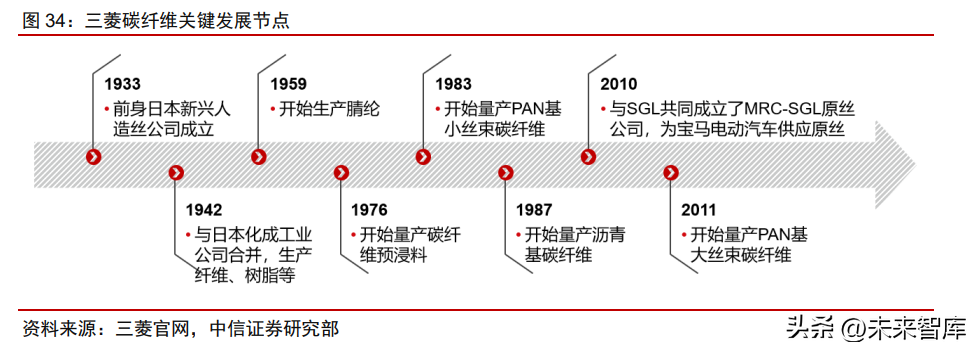

发展历程:碳纤维起自 70 年代,具有化纤、腈纶工业基础,大小丝束均有布局。三 菱化学的前身是成立于 1933 年的新兴人造丝,1942 年与日本化成工业公司合并后,业务 包含合成纤维、树脂等,1959 年公司开始生产腈纶。1972 年公司开始开发 PAN 基碳纤维, 于 1976 年开始量产碳纤维预浸料,于 1983 年开始量产 PAN 基小丝束碳纤维,于 1987 年开始量产沥青基碳纤维。公司还在 1990 年和 1991 年,分别收购了美国预浸料生产商 Newport、英国考陶尔兹旗下的碳纤维生产商 Grafil。2010 年,公司与 SGL 共同成立了 MRC-SGL 原丝公司,为宝马供应原丝。2011 年,公司开始量产 PAN 基大丝束碳纤维。

公司整体情况:综合性化工平台。2021 年公司收入为 39769 亿日元(约合 290 亿美 元),主要业务包括高性能产品(收入占比 29%)、化学品(收入占比 32%)、工业用气(收 入占比 24%)、医疗健康(收入占比 10%)。高性能产品业务中,薄膜和成型材料占总收 入比为 12%,而碳纤维及复合材料仅是其中的一个细分业务,故对总收入贡献较小。 碳纤维业务情况:公司大小丝束产品均可生产,2022 年底产能为 1.4 万吨,所布局应 用领域较为多元化。

(4)赫氏

发展历程:航空军工复材起家,90年代收购老牌企业 Hercules 获得碳纤维生产能力。 赫氏(Hexcel)是国际领先的先进轻量化材料制造商,是全球航空航天碳纤维复材领域的 第一大供应商。赫氏起源于 1948 年成立的加州强化塑料公司,专注于航空航天和军工领 域的材料开发,首份订单便是开发军用飞机雷达罩的蜂窝材料。1990 年代,借助航空航 天产业发展放缓带来的机遇,公司进行了多起收购,拥有了航空航天碳纤维复合材料领域 最全面的技术、资质、垂直布局能力。1996 年,公司收购美国 Hercules 公司,获得了航 空级碳纤维的生产能力,Hercules 在 1972 年就采用当时全球领先的英国皇家航空研究所 的碳化技术和英国龙头考陶尔兹的原丝开始量产碳纤维。1996 年,公司收购瑞士的跨国 化工集团 Ciba-Geigy 的复合材料业务,完善了下游产品布局。经过 1996 年的两起收购, 公司的收入规模扩大了 1 倍以上。1997 年,公司收购美国 Fiberite 公司的卫星级预浸料业 务,完善了航空航天领域的产品布局和资质,根据 Plastics News,Fiberite 在当时拥有美 国预浸料市场约 40%的份额。至今,公司仍围绕航空航天和军工领域为主的碳纤维及复合 材料专注发展。

公司基本情况:专注航空和军工领域的碳纤维及复合材料。2022 年底,公司碳纤维 产能为 1.6 万吨。2022 年公司总收入达到 15.8 亿美元,均为碳纤维及复合材料、树脂等, 净利润为 1.3 亿美元。近年来,公司收入主要跟随航空航天和军工需求波动,疫情前 2019 年收入最高达到 23.6 亿美元,2009-2019 年,公司毛利率从 20%左右提升至 30%左右, 净利率从 5%左右提升至 15%左右。

碳纤维业务情况:商用航空和军工领域合计占收入的 87%。2022 年,公司收入结构 为商用航空占比 58%、国防军工占比 29%、工业占比 13%。商用航空主要客户为空客和 波音,80%左右的商用航空收入由这两家贡献,2021 年空客贡献收入占总收入的 33%、 波音贡献收入占总收入的 16%。

(5)SGL

发展历程:德国碳基材料老牌企业,碳纤维起自 60 年代。德国西格里碳素公司(SGL Carbon)成立于 1978 年,创立至今 100 多年来公司都在不断深耕碳基材料的生产。1960 年代末,公司开始生产碳纤维,至今已布局从原丝到复合材料的全产业链。2016-2017 年, 公司改革业务结构,专注碳纤维、石墨及其复合材料的发展,剥离出售石墨电极、碳电极、 阴极、炉衬等材料业务(占当时公司收入约 40%)。

公司基本情况:生产碳纤维、石墨及其复合材料,碳纤维收入占比 33%。公司四项主 业包括碳纤维、复合材料(基于碳纤维、玻璃纤维等材料的复合材料)、石墨材料、工艺 技术服务。2021 年,公司总收入为 10.1 亿欧元,其中碳纤维收入 3.4 亿欧元,复合材料 收入 1.2 亿欧元,EBITDA margin 分别为 16%和 10%。据赛奥碳纤维,2021 年底公司碳 纤维产能为 1.3 万吨。

碳纤维业务基本情况:大丝束产品为主,汽车领域收入占比达 40%。2022 年底公司 碳纤维产能为 1.6 万吨,以大丝束产品为主,在汽车领域具有独特优势,2021 年公司碳纤 维收入中 40%来自汽车、22%来自风电、21%来自织物产品、15%来自其他工业。汽车领 域的重点客户包括宝马、大众、奥迪、戴姆勒等。公司在 2009 年就与宝马成立合资公司, 为其专门供应碳纤维材料,并凭借持续稳定而又低成本的生产,使得宝马成为第一家批量 使用碳纤维复合增强材料的汽车制造商。

SGL 擅长与客户、同行在股权方面的合作。一方面,公司将股权出让由客户持有,截 至 2022 年 2 月,宝马、大众分别持有公司 18.4%、7.4%的股权。另一方面,公司与客户、 同行有较多合资建厂,如与宝马、本特勒、布雷博等整车企业和汽车零部件企业的合资建 设碳纤维、预浸料、复合材料工厂,以深化与客户的合作,与三菱、KUMPERS 等碳纤维 产业链同行合资建设原丝、预浸料工厂,以吸收技术,完善供应链。

(6)氰特(索尔维)

发展历程:氰特为美国航空军工复材龙头企业,2001 年收购英国石油公司碳纤维业 务,2015 年被比利时索尔维收购。索尔维是一家可追溯至 1863 年的比利时化工企业,随 后逐步成长为跨国企业,其碳纤维业务源自 2015 年收购美国氰特。氰特在 2001 年以前, 除了化工为主的业务,还通过外采高性能碳纤维供应航空航天、军工领域的碳纤维复合材 料,据氰特(写“公司”可能会混淆是氰特还是后来收购它的索尔维?)年报,公司 2000 年左右是全球航空航天先进复合材料的两大供应商之一。2001 年氰特通过收购英国石油 公司的碳纤维业务补齐了原材料短板。

公司基本情况:化工类先进材料龙头。索尔维主业为化学品、特种聚合物材料、化工 解决方案等,是布局全面的先进聚合物和复合材料生产商,收购氰特也意在补全其碳纤维 复合材料布局空白。2021 年公司 101 亿欧元收入中,航空航天领域为主的复合材料业务 为 7 亿欧元,占总收入的 7%。 碳纤维业务情况:航空航天领域为主。氰特主要生产小丝束碳纤维,2022 年产能为 0.7 万吨。在被索尔维收购之前,其复合材料业务也以航空航天领域为主,2014 年其复合 材料业务的收入中 77%来自航空航天领域(其中的四成来自波音)、23%来自工业领域。

三角度解析东丽

我们从布局领域、研发、客户合作三个角度复盘东丽的发展经验。 从布局领域看:1)布局领域的优化需要生产和研发上的厚积薄发。1960 年代,日本 碳纤维发展落后于英国,东丽在 1970 年代初以体育休闲领域为起点,打磨生产工艺和质 量稳定性,并保持研发重心仍在主流的航空航天领域,从而在 1975 年得以进入。2)布局 领域的选择需要清晰的“市场预判+战略规划”的引导。东丽不仅强于研究产品,还强于 研究市场。2010 年代东丽发力工业领域布局,自 2014 年起工业领域收入占比持续提升, 成为碳纤维收入增长的主要驱动力,而这得益于 2010 年左右东丽对市场有清晰预判,并 提出工业领域发展的“两步走”规划。

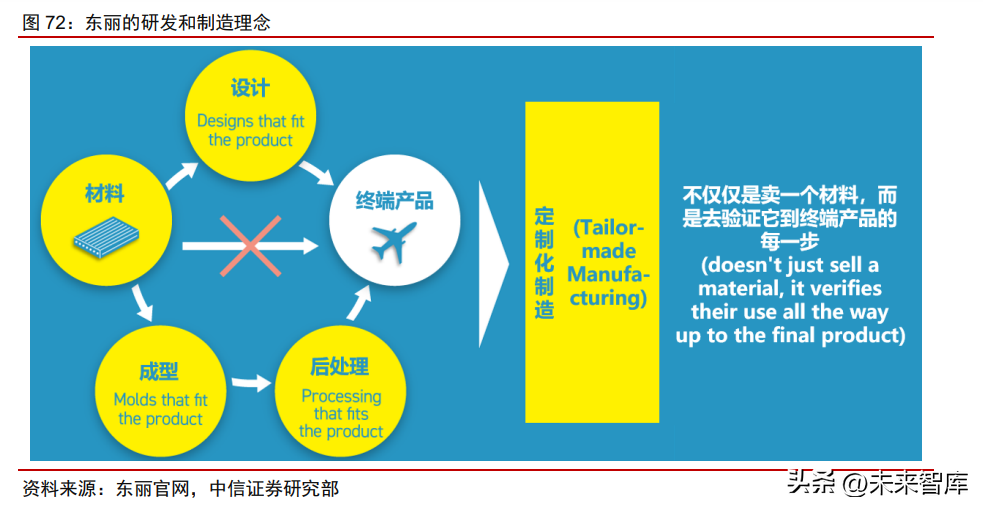

从研发看:1)前期工艺和设备研发奠定领先基础,复合材料和应用技术研发逐步发 力。1990 年代以前,东丽的专利申请主要为生产工艺专利,到 2000 年代复合材料、应用 的专利申请量才提升至生产工艺的同一水平。早期以生产工艺和设备为研发重心奠定了东 丽在材料本身性能和成本的领先基础。2)研发不局限于材料本身,而是覆盖材料的整个 生命周期。碳纤维材料定制性强,需有针对应用设计的制品或复合材料才可使其落地使用。 东丽的研发和制造理念体现“定制化”,即不仅仅是生产好的材料,而是要验证从材料到 终端应用的每一步。也因此东丽搭建了涵盖“基础研究—新产品商业化研发(技术&工艺、 设备)—上市后持续的改进研发”的产品全生命周期的研发体系,且重视研究如何设计复 合材料以定制化满足终端应用需求,其工程团队会不断向客户提出如何使用其材料的建议。

从客户合作看:1)与客户的深度开发合作构筑壁垒。东丽和波音是长达 30 年的合作 伙伴,从起初单纯的供应商关系到后来合作开发的内容愈发深入,使其壁垒愈发加深。2) 就近建设、合资设厂是增强客户粘性的方式。海外龙头善于充分融入大客户的供应链体系,如东丽与戴姆勒合资成立汽车复合材料制造公司,将生产基地布局于波音工厂附近, 都有利于增强与客户的沟通,从而参与到客户产品的前期设计,增强壁垒。

从布局领域看发展经验

1960 年代,东丽的碳纤维技术相比英国同行更多是追赶者,而东丽确实也没有效仿 英国领头企业,急于进入主流的航空领域,而是选择体育休闲领域为起点,一边打磨生产 工艺,一边持续加强对航空领域的研发,最终在 1975 年进入航空领域。 1960 年代,日本碳纤维技术起步落后于英国。1959 年,日本大阪工业研究所的近藤 昭男研究发现,使用腈纶作为前驱体制造的碳纤维强度和模量远远高于黏胶基,并申请专 利,拉开 PAN 基碳纤维的开发序幕。随后,英国皇家航空研究院(简称 RAE)由近藤昭 男的研究获得灵感,创新制备工艺后,制得的碳纤维强度两倍于近藤昭男,并申请专利, 使得英国成为全球碳纤维技术的领导者。彼时,美国碳纤维研发重心仍在黏胶基碳纤维, 对 PAN 基碳纤维发展也晚于英国与日本。

当时,国际碳纤维的应用重心在航空航天领域,是主要市场。考虑到碳纤维高强度、 重量轻的特点,人们将航空领域的应用作为碳纤维的主要市场,欧美的航空和军工市场是 大家的目光所在。

英国先发龙头以航空和军工领域为起点,但由于技术缺陷,均遇到一定障碍。在 1960 年代的英国,罗尔斯-罗伊斯、考陶尔兹、摩根坩埚三家英国公司获得了英国政府对 PAN 基碳纤维的专利开发授权。罗尔斯-罗伊斯是一家航空发动机公司,在准备将碳纤维复合材 料用于当时唯一的应用机会——发动机风扇叶片时,由于未能在系统内整合好多项新技术, 导致项目失败,英国碳纤维发展之路一下被堵死,英国技术只能到美国发展。考陶尔兹在 1972 年借助美国公司 Hercules 进入美国航空和军工领域,Hercules 采购考陶尔兹原丝, 合作生产碳纤维,但产品的缺陷使其在航空领域应用不顺,1979 年 Hercules 终止了与考 陶尔兹的合作。

东丽直至 1971 年才实现碳纤维工业化量产,且选择以附加值较低、性能要求相对基 础、竞争相对较少的体育休闲领域为起点,打磨生产工艺。1960 年,东丽开始生产腈纶, 奠定了工业化生产碳纤维的基础。东丽自 1961 年开始研发碳纤维,之后继承了东海碳素 与日本碳素近十年的研究成果(大阪工业试验所、东海碳素公司、日本碳素公司是 1960 年代日本最早从近藤昭男获得专利授权并开始碳纤维实验室技术研发的三家公司),并在 1970 获得近藤昭男的专利授权。1970 年,东丽和美国 UCC 进行技术合作,从 UCC 获得 碳化技术,并提供 PAN 原丝技术,使得东丽顺利在 1971 年建起小型工厂,开始量产 Toraca T300 碳纤维,并以钓鱼竿为应用起点。 体育休闲领域虽然不是高端应用,但用量较大,需求稳定,东丽借此机会持续打磨生 产工艺和产品质量稳定性。

1975 年:从体育休闲到航空航天,研发不止终究厚积薄发

1970 年代初,尽管以体育休闲为起点,东丽的研发重心仍在航空航天领域。在 1970 年代初,东丽在航空航天领域的专利申请量就明显高于体育休闲和工业领域,为 1975 年 进入该领域奠定了基础。 1975 年起,东丽碳纤维应用于航空航天领域。且随着东丽的持续研发和应用技术的 逐步成熟,东丽在商用客机的产品由碳纤维到预浸料,应用部件由二级结构件到一级结构件,产品渗透率和附加值都在提升。1975 年,东丽碳纤维应用于波音 737 的二级结构件。 1981 年,东丽碳纤维预浸料被应用于波音 757&767 的二级结构件。1987 年,东丽碳纤维 被应用于空客 A320 的一级结构件。1989 年,东丽碳纤维预浸料被应用于波音 777 的一 级结构件。

2010 年代:发力工业布局,看“市场预判+战略规划”领航持续成长

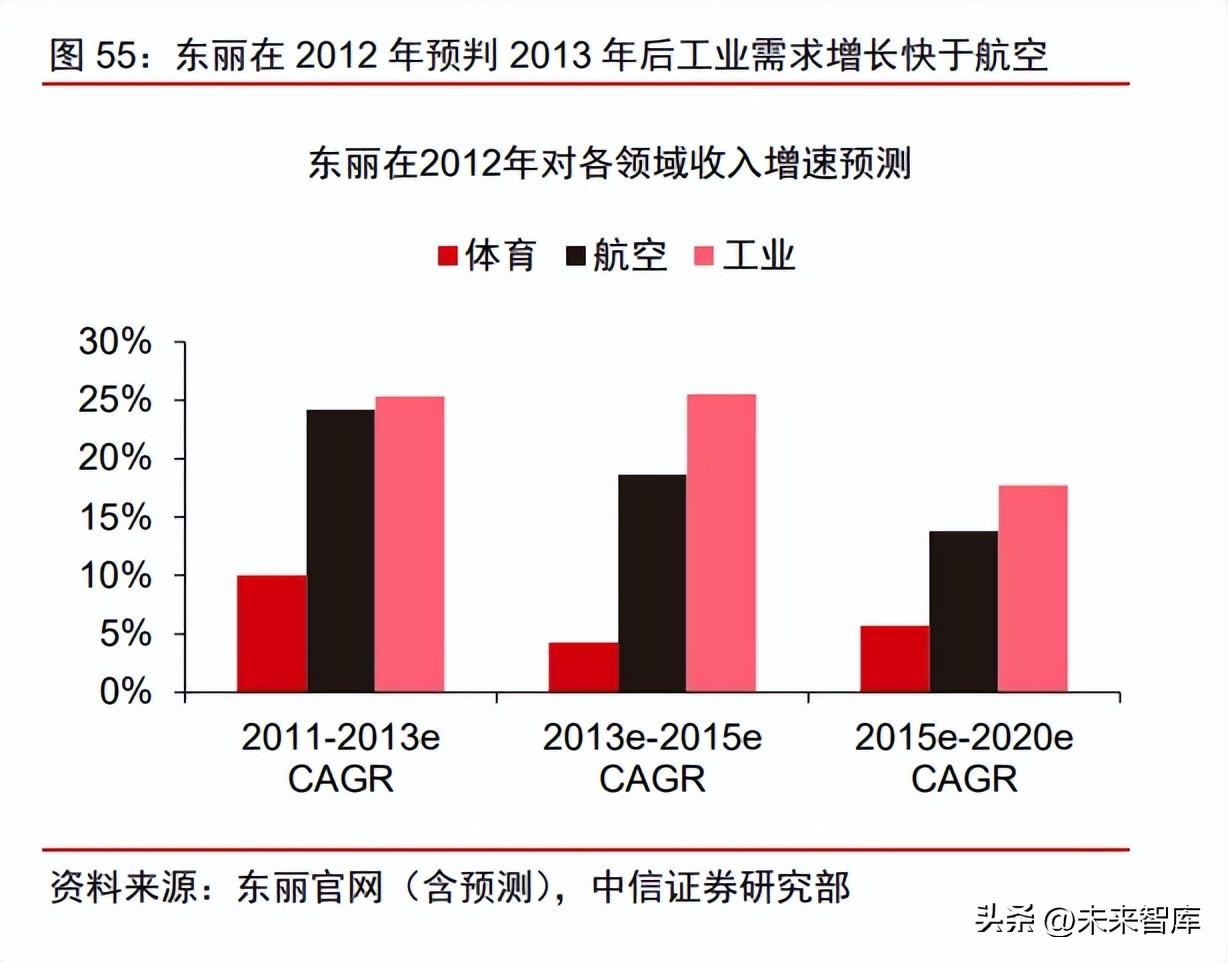

东丽在 2010 年代加大了对工业领域碳纤维的布局,使业务结构更加多元化,并为把 握风电、汽车轻量化、压力容器等需求增长趋势奠定基础。这背后反映出东丽不仅强于产 品技术的研究,还强于对市场趋势的预判,并能够根据市场趋势制定清晰的战略规划并果 断执行,维持可持续的增长。 东丽会持续研判市场前景,其在 2010 年左右看好未来工业需求增长。基于对各领域 市场趋势的研判,东丽分别在 2008、2012 年预测碳纤维分领域收入都得出了类似结论, 即在 2013 年左右以前,航空领域收入增长≥工业领域收入增长;2013 年左右以后,工业 领域收入增长>航空领域收入增长。

基于市场预判,东丽制定战略规划以指导资源分配:在 2010 年代前期,优先维持航 空领域竞争力,同时按照先汽车/高端工业、后通用工业(如风电)逐步发展工业应用。在 2008 年和 2012 年的战略规划中,保持和扩大航空领域的压倒性优势都定位为最高优先级 任务。在工业领域,公司规划了以 2012 年为分界点的“两步走”战略,在 2012 年以前重 点关注高端工业领域的市场拓展,并逐步建立工业产品的性能、成本等优势,战略上也给 予了开拓汽车领域更高的权重;在 2012 年以后重点关注通用工业领域的市场拓展,如风 电、通用汽车,战略上也给予了拓展能源领域为主的汽车以外工业领域更高的权重。

对战略的果断执行:各领域措施有序落地,收购卓尔泰克成为典例。在汽车领域,公 司的布局从 2008 年起进入加速期,先后成立汽车材料中心、先进复合材料中心,并通过自建、收购、与合资设厂等方式推进汽车领域复合材料的产能扩张。在汽车以外工业领域, 公司在 2008-2012 年以扩大产能、降低成本、培育技术为主,2013 年全资收购在风电领 域快速扩张且具有独特低成本优势的美国大丝束碳纤维制造商卓尔泰克,卓尔泰克 2010 年全球产能市占率达到 30%,与东丽相当,为东丽把握风电等新兴工业机遇奠定基础。

2014 年起,工业领域成为东丽碳纤维收入增长的主要驱动力。经过 2008-2014 年, 公司在工业领域的基础愈发完善。随后公司的碳纤维扩产也以卓尔泰克/大丝束为主。2014 年起,工业替代航空成为未来多年东丽碳纤维业务收入增长的主要驱动力,收入占比持续 提升,更多元化的业务结构也提升了公司在航空周期低谷阶段收入的稳定性。

对于未来,东丽在 2020 年也做出了相应的市场预判和战略规划。 参考 2020 年东丽的市场预判,东丽认为最值得关注的三个市场趋势是出行革命、新 能源发展、对天空和宇宙的利用更具经济性,相应催生了五个具有发展前景的领域——高 效飞行器、储氢罐、燃料电池基板、风电叶片、火箭卫星。

在碳纤维总量方面,东丽预判 2019-2030 年,在工业需求快速增长带动下,全球碳纤 维需求量将实现 8%的复合增速,其中航天领域复合增速为 5%(驱动因素为商用航空、以 及大型无人机、火箭卫星等的发展)、体育领域复合增速为 3%、工业领域复合增速为 9% (驱动因素为风电叶片大型化、燃料电池汽车发展、高能效飞机发展等)。

在战略规划方面,东丽提出了“巩固竞争力”和“布局新增长点”两方面的战略。在 “巩固竞争力”战略方面,基于当时全球疫情蔓延的背景,东丽一方面继续优化对航空客 户的服务和需求挖掘,另一方面也将部分供应航空客户的产线转向供应其他领域,如卫星、 储氢罐等。在“布局新增长点”战略方面,东丽将对储氢罐等高压力容器领域的布局赋予 了最高的战略权重,同时规划积极布局风电叶片、燃料电池基板、下一代商用飞机等领域。

1)巩固竞争力战略

在当时全球疫情蔓延阶段,面对波音 787 中期产量可能减少而做出的应对:1) 深化和波音的合作,在未来把握住新的航空项目机会。2)将供应波音 787 的产 线转为供应其他领域,如卫星、储氢罐等。3)加快飞机内部材料(内饰材料、 座椅等)的开发,推动行业进一步发展。

开发适用于 UAM(Urban Air Mobility 城市空中交通,如无人机、未来空中汽车) 新兴领域的复合材料。

创新更稳定的定价体系,维护客户对公司产品的长期采购意愿。

进一步增强产品性价比。措施包括对现有产品进一步降本、改造现有产线以提升 高附加值产品比例、为新兴高端产品(如储氢罐)优化生产技术和预营销。公司 计划为储氢罐等及时进行大规模的资本支出,以满足需求在 2023 年后的增长。

增强技术服务。措施包括建立智能的材料建议系统,利用 AI/数据挖掘,基于材 料数据库,迅速提供材料和成型工艺的建议,快速响应客户需求;通过位于全球 的技术中心和生产团队,建立属地化的快速响应系统。

2)布局新增长点战略

风电叶片:进一步提升大丝束产能;与客户及时进行合作开发;进一步降低碳纤 维和拉挤板的成本。东丽预测全球需求 2019-2022CAGR 为 13%(2.57 万吨→ 3.68 万吨)。

储氢罐:将储氢罐视为战略上最为优先的应用领域,资源分配倾斜。东丽预测全 球储氢罐和其他压力容器的合计需求 2019-2022 CAGR 为 32%(4280 吨→9900 吨)。

燃料电池基板:将公司产品打造为行业标杆性产品(“de facto” material)。东丽 预测全球需求 2019-2022CAGR 为 23%(100 吨→190 吨)。

下一代商用飞机:提前为波音、空客等的下一代飞机做好研发准备,并增强和生 产小型飞机的创新企业的联合开发。

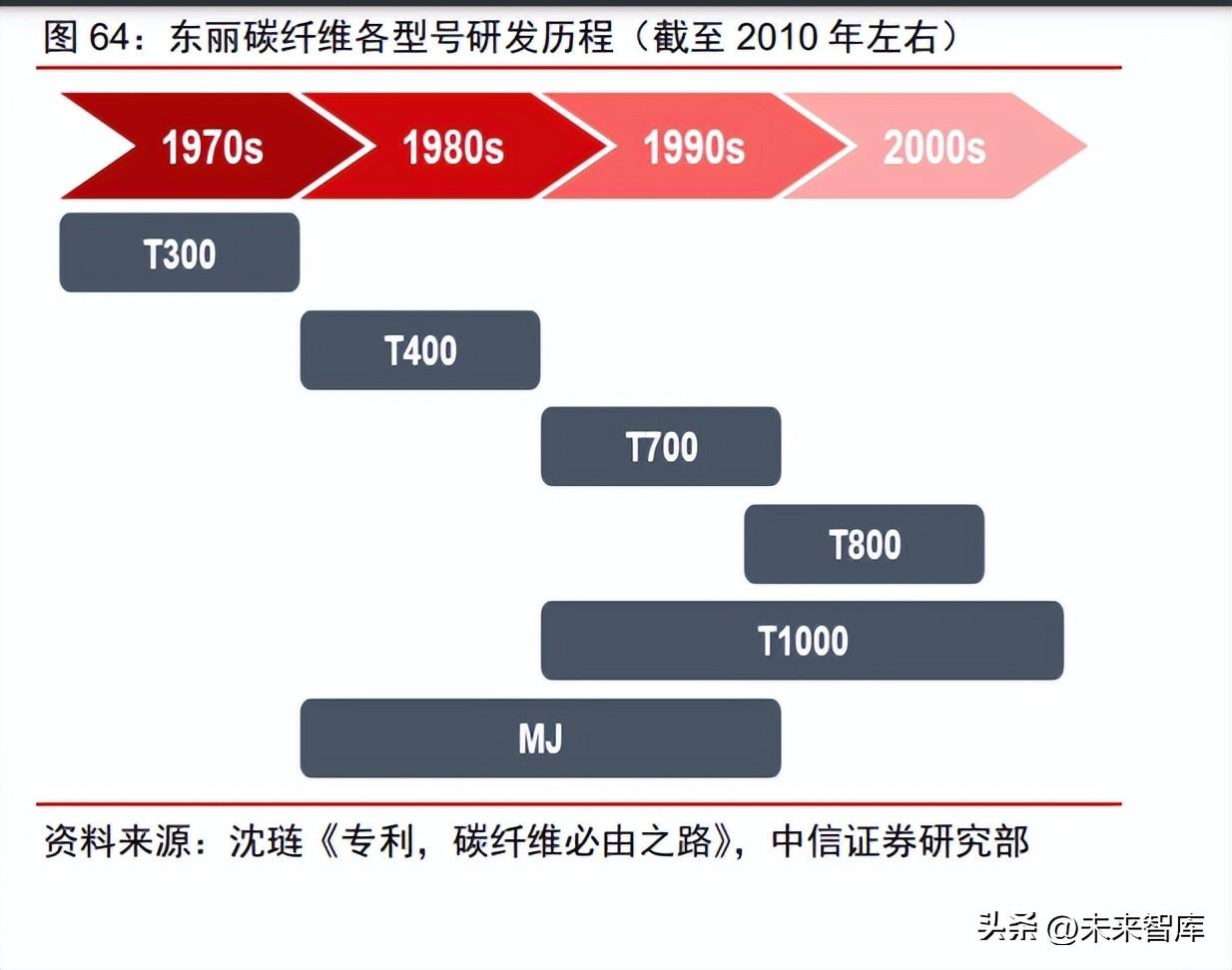

研发节奏:工艺和设备研发奠定领先基础,复合材料和应用技术研发逐步发力

东丽在碳纤维研发上持续变革、追求极限。东丽的研发部门主席 Koichi Abe 将“pursuit of ultimate limits” and “transformational continuity”(追求极限、持续变革)描述为东丽研 发的基因。东丽自 1970 年代至今持续优化碳纤维产品性能和体系,引领了行业发展,其 全面的产品规格已成为行业标杆。

东丽研发实力强劲。日本作为全球碳纤维技术的领导者专利数量领先,而其中东丽的 专利数量明显也领先于大多数同行。

工艺和设备研发奠定领先基础,复合材料和应用端研发逐步发力。 从各环节的专利数量来看,东丽在生产设备、物化处理等涉及生产端的专利数量上领 先同行,也领先其他环节。

从历史上东丽各环节专利申请量变化趋势来看,1990 年代以前的专利主要为生产工 艺专利,如 1970 年(奠定 1971 年量产碳纤维的基础)、1982 年(1983 年前后纺丝工艺 开始由湿法改进至干喷湿纺法)等工艺取得重大突破的关键年份都出现了专利量的激增, 持续创新的生产工艺奠定了东丽技术领先的基础;1990 年代起,复合材料和应用方面的 专利数逐步提升,到 2000 年代生产工艺、复合材料、应用的专利申请量基本在同一水平。 2011 年东丽碳纤维相关收入中,碳纤维占比仅 45%,中间材料(织物、预浸料等)和复 合材料占比达到 55%,且在当时的未来规划中,后两者还将有更高的收入增长,使得碳纤 维收入占比逐步降至 30%左右。这体现发展到后期,东丽的研发愈发靠近终端客户,碳纤 维中间材料和复合材料在研发和收入的比重都不断提升,从而使公司能提供成套的系统服 务,以提升公司的壁垒和产品附加值。

研发理念:研发不局限在材料本身,而是要验证从材料到终端应用的每一步

碳纤维材料定制性强,需有针对应用设计的制品或复合材料才可使其落地使用。复合 材料的设计基于纤维和树脂的选择和组合、加工方法等,可以衍生出无数组合,是一项定 制化的复杂的工程,而这也是东丽重点切入的地方,也是使东丽能在碳纤维领域引领研发 的原因之一。东丽在 1971 年就预见性地成立了复合材料研究实验室,而同年他们才刚开 始规模化生产碳纤维。 东丽的研发理念中,碳纤维的研发制造是一个针对终端应用的闭环——不仅仅是生产 好的材料,而是要基于终端产品的定制化需求来设计和研发起始材料,并验证从材料经过 成型、后处理到复合材料的每一步过程。东丽在开发碳纤维复合材料的同时,其工程团 队会不断向客户提供如何使用这些材料来满足他们需求的建议,这是定制化的制造。

研发体系:覆盖产品全生命周期的研发体系

东丽的研发机构各司其职,覆盖“基础研究—新产品商业化研发(技术&工艺、设备) —上市后持续的改进研发”的产品全生命周期。 东丽的研发体系首先分为“各业务和制造部门内部的技术部门”和“技术中心”两个 体系。“各业务和制造部门内部的技术部门”负责现有产品的改进研发,通过改进工艺技 术、生产控制、现场管理等,来为客户持续提供高质量产品。“技术中心”则负责新产品 的研发,通过集中各业务领域的研发力量,促进多领域技术协同解决问题。 “技术中心”以下,可分为研究部门、开发部门、工程部门,分别负责基础研究、商 业化所需的技术和工艺开发、设备研发,由此既实现对前沿科技的跟踪和创新,又保障及 时的工程化和商品化。

从客户合作看发展经验

东丽和波音是长达 30 年的合作伙伴。1988 年底,东丽技术中心将研发波音 777 机型 碳纤维预浸料的技术指定为“特定紧急课题”,集中各领域的研发人员投入该项目。1990 年,东丽碳纤维首次被批准作为波音 777 的一级结构材料。1992 年 5 月,东丽在美国华 盛顿州西雅图市近郊成立了 TCA-Toray Composite America 公司(现 CMA-Composite Materials America 公司),该公司就设在波音公司工厂的旁边。2004 年,东丽与波音公司 签署了长期供货合同,为 787 机型主承力结构材料提供碳纤维单向预浸料。2006 年,波 音公司还额外订购了机体用碳纤维织物预浸料,由此双方签署了从 2006 年起历时 16 年的 长期综合供货合同。2015 年,东丽与波音公司在现有的波音 787 客机碳纤维复合材料的 供货合同中,加入了供应 777X 材料的长期供货合同。

从供应商到合作伙伴,建立深厚壁垒。东丽与波音的合作关系长期以来不断深化,由 材料准入供应商到共同研发材料,再到共同研发碳纤维、预浸料、成型技术的整套体系, 由此建立了深厚的壁垒。对于与波音的合作,东丽总裁 Akihiro Nikkaku 曾说,“尽管包括 美国和欧洲在内的海外制造商正在努力追赶我们,但我们并不太担心,因为相关的研发将 花费大量时间。我们将通过与客户的联合项目,来持续研发更高效的产品,使我们能保持 对竞争对手的领先。”

融入供应链:就近建设、合资设厂是增强客户粘性的方式

在东丽的发展历程中,与戴姆勒合资成立汽车复合材料制造公司,将生产基地布局于 波音工厂附近,都有利于增强与客户的沟通,从而参与到客户产品的前期设计,增强壁垒。 尤其在高端领域,就近建设、合资设厂是增强客户粘性的重要方式。在汽车领域,多数海外头部碳纤维企业都与头部车企建立了长期稳定的供货协议或者合作开发协议,除东丽以 外,在汽车领域具有差异化优势的 SGL 也与宝马成立了合资公司。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。「链接」

鲁公网安备37020202370214号

鲁公网安备37020202370214号